随着电子产品及其器件的小型化、高集成度,散热问题已经成为制约电子技术发展的重要瓶颈,决定了热界面材料散热效果的好坏,如导热复合材料越来越受到人们的重视。

目前商用的导热复合材料一般由有机材料与导热填料复合而成。由于有机材料的导热系数很低,一般小于0.5W/mK,因此导热复合材料的导热系数主要由导热填料决定。

常见聚合物基质及导热填料的导热性能目前市场上应用最广泛的填料是氧化物填料,代表为 氧化铝 等,但氧化铝的本征热导率仅为38~42W/mK,限制了其制备导热复合材料的可能性,难以满足未来市场的需求。

相比之下,AlN的理论热导率高达320W/mK,且具有热膨胀系数小、绝缘性能好、介电常数低、与硅的膨胀系数匹配等优良性能,因此利用AlN制备导热复合材料是可行的。 氮化铝粉末 作为一种填充剂近年来备受追捧。

必须解决一个关键问题

虽然氮化铝的综合性能大大优于氧化铝、氧化铍和碳化硅,被认为是高集成度半导体衬底和电子器件封装的理想材料,但它有一个不甚理想的地方,那就是它易吸收空气中的水分发生水解反应,使表面涂覆上一层氢氧化铝薄膜,导致导热通路的中断和声子传输受到影响,而且填充量大时其聚合物的粘度会大大增加,不利于成型加工。填充量大时聚合物的粘度会大大增加,对成型加工是不利的。

为了克服上述问题,需要对导热粒子进行表面改性,以改善两者之间的界面结合力。目前,对无机粒子表面进行改性的方法主要有两种,一是表面化学反应法,即将偶联剂等小分子吸附或反应在无机粒子表面;二是表面接枝法,即将聚合物单体与无机粒子表面的羟基进行接枝反应。

目前常用的有硅烷偶联剂、钛酸酯偶联剂等偶联剂表面改性以及其他类型的表面处理剂。表面接枝法相较于表面化学反应法具有更大的灵活性,可以根据不同的表征需求选择满足条件的单体和接枝反应工艺。

颗粒尺寸和形状对导热材料的影响

氮化铝粒径对聚合物复合材料热导率的影响主要表现在两个方面,一方面,大尺寸填料的比表面积小,其形成的界面层面积越小,即界面热阻越小,理论上可获得的热导率越高;然而小尺寸填料的堆积密度较高,从而能有效减少空隙,提高热导率。

这难道不矛盾吗?颗粒尺寸大点好还是小点好?事实上, 氮化铝填料 粒径过大或过小都不好,过大导致堆积密度小且分布不均匀,热导率下降。粒径过小,产生较多界面,热阻增大,而小粒径填料更容易聚集,造成体系粘度上升,导致聚合物内部存在空隙,使得聚合物的力学性能和热性能下降。

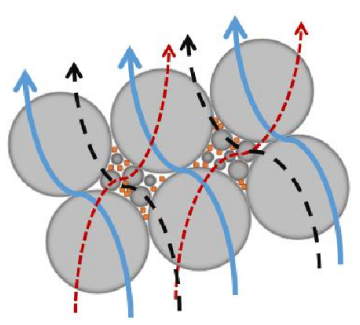

因此,要求颗粒尺寸“不能太大,也不能太小”,但这很难达到理想的要求。于是人们想到了一个好办法——采用不同粒径颗粒的复合。选定不同粒径的颗粒混合后作为填料填充到基体材料中,大颗粒构成主要的导热通路,小颗粒则会填充到大颗粒之间的空隙中,形成更丰富的导热网络,从而实现复合材料导热性能的提升。

不同尺寸 导热AlN填料 再来看颗粒级配示意图,填料的形状(晶须、纤维状、片状、球状)对材料导热性能的影响,导热通路的形成顺序为:晶须>纤维状>片状>球状,但球状填料的堆积密度在高填料中最大,不会导致粘度的急剧上升,但在工业上应用最为广泛。此外,加工工艺也影响氮化铝在聚合物导热材料中的应用效果,这是因为加工工艺影响填料在基体中的分散和分布,填料在基体中的分散状态会影响复合材料中导热通路的形成,从而影响复合材料的导热性能。根据聚合物复合材料形态的不同,其加工成型方法可分为溶液混合、粉末混合、熔融混合三种方式,其对导热性能提升的效果呈现以下特点:粉末混合>溶液混合>熔融混合。

关于厦门钜瓷科技有限公司

厦门钜瓷科技有限公司是一家致力于高性能 氮化铝(AlN)材料的高新技术企业。 作为领先的 AlN填料供应商,我们专注于提供优质 氮化铝散热产品 并为电子、半导体和航空航天等行业提供定制解决方案。

我们的核心优势之一是有效缓解AlN的水解问题,确保卓越的材料稳定性和性能。凭借卓越的产品质量和以客户为中心的服务,厦门钜瓷赢得了全球客户的信赖。

联系方式:

厦门钜瓷科技有限公司

电话: +86 592 7080230

电子邮件: miki_huang@chinajuci.com