刻蚀喷嘴是半导体制造中用于去除晶圆表面不需要的材料的部件。氮化铝陶瓷刻蚀喷嘴具有高耐磨性、高耐腐蚀性和高精度,能够在高温、高压和高腐蚀环境下长期稳定工作,提高刻蚀效果和喷嘴使用寿命。

与其他厂家的机械加工方式不同,我们采用注射成形工艺生产氮化铝蚀刻喷嘴,具有以下优点:

1.可以制作复杂的形状

2.生产量大

3.性能优良

4.成本低

货号 :

Aluminum nitride top nozzle in Ion implanter尺寸 :

φ62.75*28.7mm订单(最小起订量) :

10pcs交货时间 :

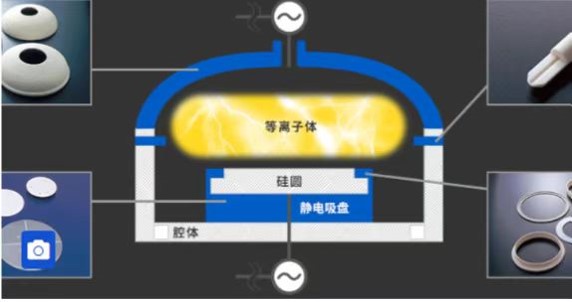

30~40 days氮化铝刻蚀喷嘴在半导体中的应用

氮化铝刻蚀喷嘴在半导体中的应用主要体现在其高耐磨性、高耐腐蚀性和高精度特性上,这些特性使其能够在高温、高压和高腐蚀环境下长期稳定工作,提高刻蚀效果和喷嘴使用寿命。

氮化铝刻蚀喷嘴的设计和制造是为了满足半导体制造过程中对材料去除的高精度要求。在半导体设备的刻蚀过程中,刻蚀喷嘴负责去除晶圆表面不需要的材料,以实现精确的图案化。由于半导体制造过程对材料的纯度和精度要求极高,因此刻蚀喷嘴的材料选择至关重要。氮化铝因其出色的物理和化学性质,成为制造刻蚀喷嘴的理想材料之一。

氮化铝刻蚀喷嘴的优点包括:

高耐磨性:能够抵抗高速粒子冲击和摩擦,保持长期的尖锐边缘,确保刻蚀的精确性。

高耐腐蚀性:能够在强酸、强碱等恶劣环境中稳定工作,防止腐蚀,保证设备的长期稳定运行。

高精度:氮化铝的高精度特性使得刻蚀喷嘴能够精确控制材料的去除量,从而提高半导体产品的质量和性能。

此外,氮化铝刻蚀喷嘴还具备高热稳定性和良好的电绝缘性,能够在高温、高压环境下保持稳定的物理和化学性质,确保半导体制造过程的稳定性和可靠性。这些特性使得氮化铝刻蚀喷嘴成为半导体制造中不可或缺的关键部件,对于提高生产效率和产品质量具有重要意义。

数据表

| 材料性能 | 条件 | 单位 | AN-170I |

| 密度 |

— — |

g/cm3 |

3.32 |

| 热导率 | 25℃ |

W/m·K |

170 |

| 弯曲强度 | 三点抗弯,25℃ |

MPa |

410 |

| 绝缘强度 | 25℃ |

KV/mm |

31 |

| 体积电阻率 | 25℃ |

Ω·cm |

4.96×1014 |

| 介电常数 |

1MHz |

— — |

8.8 |

| 介质损耗 |

1MHz |

— — |

6.6×10-4 |

| 热膨胀系数 | 25~400℃ |

×10-6/K |

4.6 |

我们的优势

厦门钜瓷公司厂房面积3万平方米,生产车间配备单机烧结炉30台,以及先进的连续烧结炉8台,氮化铝粉末生产能力可达1000吨/年。检测中心约800平方米,配备扫描电子显微镜、粒度仪、氮氧分析仪、粉体综合测试仪、导热系数仪等专业粉体及陶瓷检测设备100余台套。公司拥有面积1200平方米的研发中心,配备研发专用设备40余台套,30余人的研发团队不断推动产品优化和创新,促使公司在激烈的市场竞争中保持竞争优势。

公司生产线

ISO证书