在半导体制造的前道工序(FEOL)中,要对晶圆进行各种工艺处理,特别是要将晶圆加热到一定温度,并且有着严格的要求,因为温度的均匀性对产品良率有着非常重要的影响;同时半导体设备还要在真空、等离子体和化学气体存在的环境下工作,这就要用到陶瓷加热器(Ceramic Heater)。陶瓷加热器是半导体薄膜沉积设备的重要零部件,应用于工艺腔体中,直接与晶圆接触,承载并使晶圆获得稳定、均匀的工艺温度及在晶圆表面上进行高精度的反应并生成薄膜。

陶瓷加热器由于涉及高温,通常采用氮化铝(AlN)为主的陶瓷材料。因为氮化铝具有电绝缘性,是一种 优异的导热陶瓷材料。此外,它的热膨胀系数接近硅,并且具有优异的耐等离子体性能,非常适合用作半导体设备零部件。

加热器的基本结构

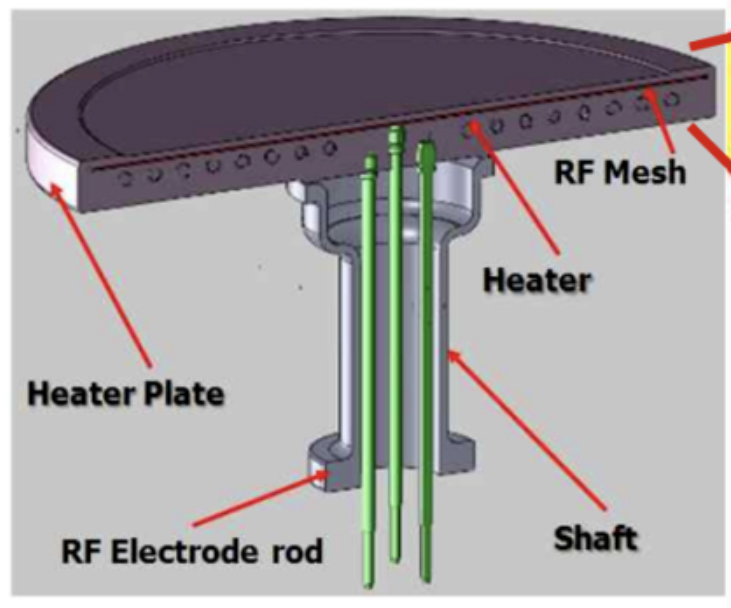

陶瓷加热器由承载晶圆的陶瓷基座和背面提供支撑的圆筒状支撑体组成。在陶瓷基座的内部或表面,除了设置有用于加热的电阻元件(加热层),还有射频电极(射频层)。为了能够实现快速的升温和降温,陶瓷基座的厚度要薄,但过薄也会使得刚性下降。加热器支撑体一般采用与基座热膨胀系数相近的材质,因此支持体往往也是氮化铝材质。加热器采用轴(Shaft)接合底部的独特结构,能保护端子和导线不受等离子体以及腐蚀性化学气体的影响。支持体内设有热传导气体进出管道,保证加热器温度均匀。基座与支撑体之间用接合层进行化学接合。

陶瓷加热器基座包含嵌入式电阻加热元件。这些元件是通过丝网印刷方法与导体浆料(例如钨、钼或钽)形成螺旋或同心圆形电路图案。或者,也可以使用金属线、金属网或金属箔。在丝网印刷过程中,准备两块形状相同的陶瓷板,并将导体浆料涂在其中一块的表面上。对其进行烧结形成电阻发热体,将另一方陶瓷板夹着该电阻发热体进行重合,由此制作埋设在基座内的电阻元件。

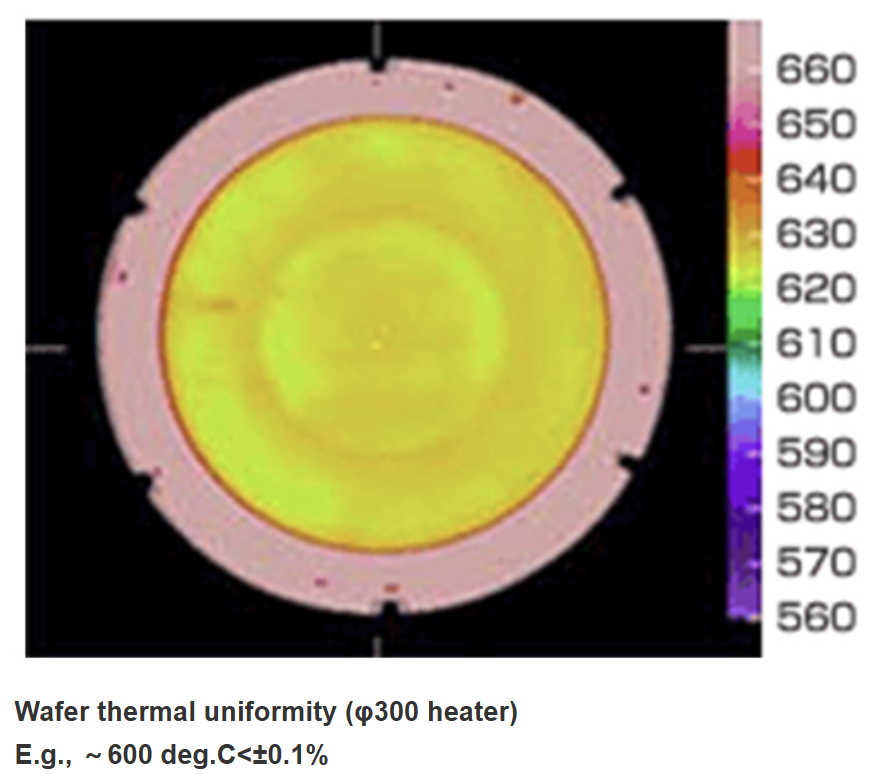

在使用等离子体增强化学气相沉积(PECVD)设备制备薄膜时,成膜均匀性和膜厚的主要影响因素是等离子体特性和工艺温度。首先,等离子体的密度和分布直接影响薄膜的均匀性和沉积速率。均匀分布的等离子体可以确保活性气体在衬底表面充分反应,从而形成均匀的薄膜。而等离子体能否均匀分布与嵌入加热器中的射频网(RF Mesh)密切相关。其次,特定的工艺温度保证出色的热均匀性。陶瓷加热器确保晶圆表面温度在±1.0% 以内波动。比如日本碍子(NGK insulator) 生产的加热器温度波动小于 0.1%,属于优异指标。

制造陶瓷加热器时,需要使用高纯的氮化铝材料。成分上的略微变化在一些条件下将会改变加热器的颜色,也可能改变加热器的电学性质,当然与之耦合的等离子体也会改变特性。除此之外,氮化铝材料的密度、热导率和体电阻率都会影响加热器性能。

文献表明,加热器在500°C时的体电阻率需要在5.0E+9至1.0E+10 Ω·cm范围内,在600°C至700°C之间的温度下,体电阻率应为在1.0E+8至1.0E+9Ω·cm的范围内。典型氮化铝陶瓷加热器的体电阻率从 500°C 开始会迅速下降,从而导致漏电现象。

根据市场研究机构报告,2022 年全球半导体用氮化铝陶瓷加热器市场规模为 3300 万美元,预计到 2031 年市场规模将达到 7852.9 万美元,预测期间的复合年增长率为 10%。半导体用氮化铝陶瓷加热器生产商主要包括 NGK insulator、MiCo Ceramics、Boboo Hi-Tech、AMAT、Sumitomo Electric、CoorsTek、Semixicon LLC等。2023年,全球前五大厂商占有大约 91.0% 的市场份额。就产品类型而言,目前 8 英寸是最主要的细分产品,占据大约 45.9% 的份额。就产品应用而言,目前化学气相沉积设备是最主要的需求来源,占据大约 73.7% 的份额。