氮化铝(AlN)陶瓷 表现出优异的综合性能,成为近年来广泛研究的下一代先进陶瓷材料。它具有高导热率、低介电常数、低介电损耗、优良的电绝缘性、热膨胀系数与硅相匹配、无毒等特点,是高密度、高功率、高速集成的理想材料。电路基板和封装。

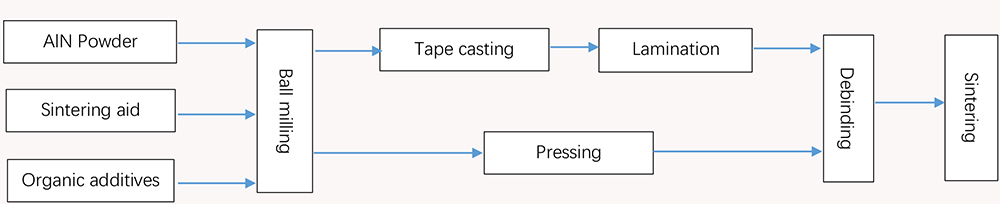

虽然热压和等静压适合生产高性能 氮化铝陶瓷,这些方法成本高,生产效率低,不能满足日益增长的需求 氮化铝陶瓷基板 在电子行业。为了解决这个问题,很多厂家都采用了 丝锥铸造工艺 近年来开始生产AlN陶瓷基板。因此,拉坯铸造已成为电子工业中使用的AlN陶瓷基板的主要成型工艺。

在制备 AlN 浆料时,通常会添加分散剂、粘合剂和增塑剂等有机溶剂,以实现易于铸造所需的流变性能。另外,通常添加Y 2 O 3 作为烧结助剂以促进常压下的烧结。浆料的粘度对基材的性能有显着影响。影响粘度的因素包括研磨时间、有机溶剂、分散剂、粘合剂和增塑剂的量。因此,浆料配方的选择和工艺控制对陶瓷基板的性能有很大影响。

丝锥铸造成型是一种高效工艺,有利于连续和自动化生产,降低成本并实现大规模生产。所生产的基材的厚度范围可以从小于10μm到超过1mm。丝锥铸造是AlN陶瓷基板实际应用的关键一步,在未来的应用中具有巨大的潜力。与其他成型方法相比,丝锥铸造具有以下几个优点:

抽头铸造生产的基体坯体含有大量有机物质,导致孔隙率高、强度低。如果直接烧结,可能会导致烧结时基体过度收缩、翘曲、生坯间粘连,影响良率和导热系数。为了防止这些缺陷,在烧结前将生坯在氮气气氛炉中以 1100°C 的温度进行预烧。这有助于提高生坯的强度,降低孔隙率,获得平整度高、性能好的AlN衬底。

脱气后,AlN 基板进行高温烧结。高导热AlN衬底的烧结工艺重点关注烧结方法、烧结助剂的添加以及烧结气氛的控制。

由于AlN是共价化合物,自扩散系数较小,因此烧结时致密化非常困难。稀土金属氧化物和碱土金属氧化物通常用作烧结助剂以促进烧结,但通常需要1800℃以上的温度。实现致密高性能 AlN 陶瓷的主要方法有以下三种:

AlN衬底的五种主要烧结技术包括热压烧结、常压烧结、微波烧结、放电等离子烧结(SPS)和自蔓延高温合成(SHS)。其中,热压烧结是目前生产高导热、致密AlN陶瓷的主要方法。

厦门巨磁的AlN粉体具有h的特点高纯度,l氧含量,h高烧结活性,并且竖琴尺寸分布。它被广泛用于 丝锥铸造 AlN 基板.